08.02.2016

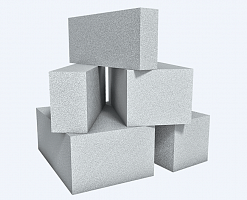

ГОСТ 31360-2007 Изделия стеновые неармированные из ячеистого бетона автоклавного твердения. Технические условия

Подробнее

08.02.2016

ГОСТ 9757-90 Гравий, щебень и песок искусственные пористые. Технические условия

Подробнее

08.02.2016

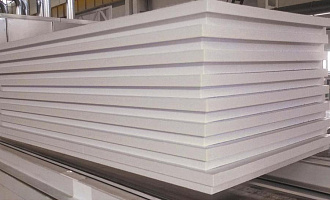

ГОСТ 9573-96 Плиты из минеральной ваты на синтетическом связующем теплоизоляционные.

Подробнее

Товар добавлен в избранное

Товар добавлен в избранное